《塑性工程学报》

缺口对不同塑性金属材料拉伸断裂行为的影响

缺口对不同塑性金属材料拉伸断裂行为的影响

金属材料在熔炼、成形等过程中不可避免地会产生夹杂、偏析等内部缺陷,造成内部结构的不连续性,机械、设备构件中沟槽阶、定位孔、棱角等的形状也会影响零部件外表面结构的连续性,结构的不连续现象会导致零部件在使用中局部位置出现应力集中。工程中常将该类不连续结构等效为“缺口”来考虑,这些缺口除了会造成材料的应力集中外,还会导致缺口根部的应力及变形状态发生改变。如在拉伸过程中,缺口根部的应力状态会由单向拉伸变为双向或三向拉伸,同时缺口尖端附近的塑性变形也被显著约束。

研究表明,由于材料的塑性不同,缺口对材料断裂行为的影响存在差异。鲜有学者直接对比不同塑性金属材料缺口试样的断裂行为,为此,来自中国船舶重工集团公司第七二五研究所的徐魁龙、张聪毅等研究人员对3种不同塑性的金属材料分别进行了拉伸试验,通过对比缺口试样的抗拉强度及断口形貌,研究了缺口对不同塑性材料抗拉强度和断裂行为的影响。

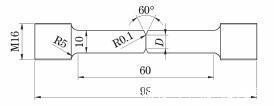

1 试验方法 试验采用10CrNi3MoV钢、5083铝合金、500-7球墨铸铁3种不同塑性的金属材料。按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》的技术要求加工成R4型圆柱状拉伸试样,在试样平行段中间位置加工V形缺口,缺口角度为60°,缺口尖端半径为0.1mm,缺口根部直径D分别为6,8,10mm(对应缺口深度分别为2,1,0mm,缺口深度为0mm的试样即为光滑试样),拉伸试样的形状及尺寸见图1。

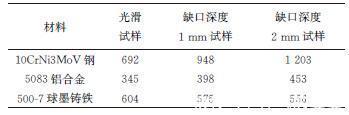

图1 拉伸试样形状及尺寸示意图 拉伸试验在电子万能试验机上进行,拉伸速度为1mm·min-1。3种材料光滑试样的拉伸试验结果见表1,可见3种材料的断后伸长率A有较大差异,10CrNi3MoV钢的断后伸长率大于5083铝合金、500-7球墨铸铁的。3种材料光滑试样及缺口试样的抗拉强度见表2,可见10CrNi3MoV钢和5083铝,合金缺口试样的抗拉强度都较光滑试样的高,500-7球墨铸铁缺口试样的抗拉强度较光滑试样的降低。表1 3种材料光滑试样的拉伸性能

表2 3种材料光滑试样及缺口试样的抗拉强度

2 试验结果2.1 抗拉强度

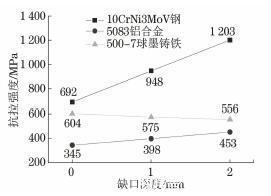

3种材料的抗拉强度-缺口深度关系曲线如图2所示。由图2可知,随着缺口深度的增加,10CrNi3MoV钢、5083铝合金的抗拉强度均增大,其中,10CrNi3MoV钢的增大幅度高于5083铝合金的,如缺口深度为2mm时,前者的抗拉强度为光滑试样的1.74倍,后者的为1.31倍。对于500-7球墨铸铁而言,抗拉强度与缺口深度的关系呈与10CrNi3MoV钢、5083铝合金相反的规律,即随着缺口深度的增加,其抗拉强度降低,缺口深度为2mm时抗拉强度为光滑试样的0.92倍。

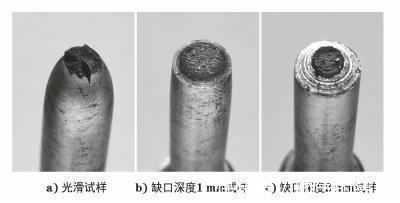

图2 不同塑性金属试样的抗拉强度-缺口深度关系曲线图2.2 断口形貌 图3为10CrNi3MoV钢光滑试样和不同深度缺口试样的断口宏观形貌,可见光滑试样断口呈典型的杯锥状,该试样断后伸长率为27.5%,断面收缩率为78.1%,塑性良好;缺口试样发生了颈缩,缺口深度2mm的试样的断面收缩率为33%。

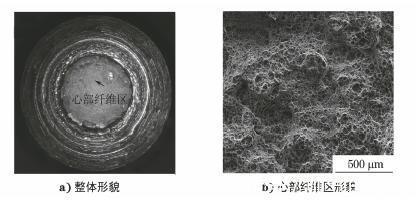

图3 10CrNi3MoV钢光滑试样和缺口试样的宏观形貌 随着缺口深度的增加,断口边缘剪切唇的面积逐渐减小,心部纤维区面积逐渐增加。缺口深度为2mm时,心部纤维区面积占比达到90%,如图4a)所示。图4b)为图4a)箭头所示区域SEM形貌,从图中可以看出,试样心部纤维区为具有正拉断裂特征的韧窝状断口,说明拉伸试样的起裂位置位于试样中心区域。

图4 10CrNi3MoV钢缺口深度2mm试样的断口SEM形貌 图5,6为5083铝合金光滑试样和缺口试样的断口宏观和SEM形貌,可见其光滑试样的断口呈典型的45°剪切破坏断口特征,有一定的轴向变形和颈缩现象,断后伸长率为16.4%,断面收缩率为21.7%,见图5a);缺口深度1mm的试样的断裂载荷为20.00 kN,超过光滑试样的屈服载荷13.74kN,因此断口处有明显的塑性变形,断口呈锯齿状,且有一定方向性,起裂位置为边缘缺口处,起裂位置附近以纤维状断口为主,锯齿状的区域由纤维状断口和45°剪切断口组成,见图5b)和图6a),此外还可以看到明显的剪切破坏区和具有正拉破坏特征的纤维区,见图6b)和图6c);对于缺口深度2mm的试样,其断裂载荷为12.83kN,小于光滑试样的屈服载荷,断面收缩率几乎为0,断口主要呈纤维状,见图5c)、图6d)和图6e),仅边缘可以观察到明显的剪切破坏区,见图6e)。